雙德譽(yù)精密機(jī)械(蘇州)有限公司 | 一站式企業(yè)服務(wù)平臺(tái),業(yè)務(wù)咨詢電話:400-1881-980 / 18112678018

雙德譽(yù)精密機(jī)械(蘇州)有限公司 | 一站式企業(yè)服務(wù)平臺(tái),業(yè)務(wù)咨詢電話:400-1881-980 / 18112678018

雙德譽(yù)精密機(jī)械(蘇州)有限公司 | 一站式企業(yè)服務(wù)平臺(tái),業(yè)務(wù)咨詢電話:400-1881-980 / 18112678018

雙德譽(yù)精密機(jī)械(蘇州)有限公司 | 一站式企業(yè)服務(wù)平臺(tái),業(yè)務(wù)咨詢電話:400-1881-980 / 18112678018

您所在的位置是: 首頁 » 新聞資訊 » 常見問題 » 數(shù)控全自動(dòng)鋁型材切割的隱形“漏洞”:尾料浪費(fèi)每年吞噬行業(yè)數(shù)十億利潤

數(shù)控全自動(dòng)鋁型材切割的隱形“漏洞”:尾料浪費(fèi)每年吞噬行業(yè)數(shù)十億利潤

工業(yè)廠房里,數(shù)控切割機(jī)高效運(yùn)轉(zhuǎn),一根根標(biāo)準(zhǔn)鋁材被精準(zhǔn)切割,看似完美的生產(chǎn)線上,卻藏著一個(gè)被長期忽視的成本“漏洞”——每一次切割后留下的尾料。當(dāng)這些長短不一的殘余鋁材被工人隨手堆進(jìn)回收區(qū),企業(yè)主或許尚未意識到,它們正悄無聲息地吞噬著企業(yè)利潤。

01 行業(yè)痛點(diǎn),被忽視的成本黑洞

在鋁型材加工行業(yè),每臺(tái)切割機(jī)日復(fù)一日地工作,每次切割后留下的尾料看似微不足道,累積起來卻形成驚人的浪費(fèi)。這些被切割剩余的鋁材,在許多工廠車間里堆積如山。

行業(yè)數(shù)據(jù)顯示,常規(guī)數(shù)控切割機(jī)的尾料長度通常在150mm左右,這意味著每切割一根6米長的標(biāo)準(zhǔn)鋁型材,就會(huì)產(chǎn)生約2.5%的原材料浪費(fèi)。按年計(jì)算,一個(gè)中型加工企業(yè)僅因尾料造成的材料損失就可達(dá)數(shù)十萬元。

更值得關(guān)注的是,傳統(tǒng)切割機(jī)在接近材料末端時(shí),由于夾持不穩(wěn)和動(dòng)力不足,往往需要預(yù)留更長尾料以確保切割質(zhì)量。這種“安全預(yù)留”恰恰成為效率與成本之間的兩難選擇。

02 尾料長短,技術(shù)與成本的博弈

尾料長度直接反映了切割設(shè)備的技術(shù)水平,也與企業(yè)生產(chǎn)成本緊密相連。在鋁型材加工領(lǐng)域,尾料控制已成為衡量設(shè)備先進(jìn)性的重要指標(biāo)。

目前市場主流切割設(shè)備按尾料控制能力可分為三大類:常規(guī)設(shè)備尾料控制在150mm左右,短尾料機(jī)型可降至60-80mm,而技術(shù)領(lǐng)先的無尾料切割機(jī)則能將尾料控制在1mm以內(nèi),近乎實(shí)現(xiàn)“零浪費(fèi)”。

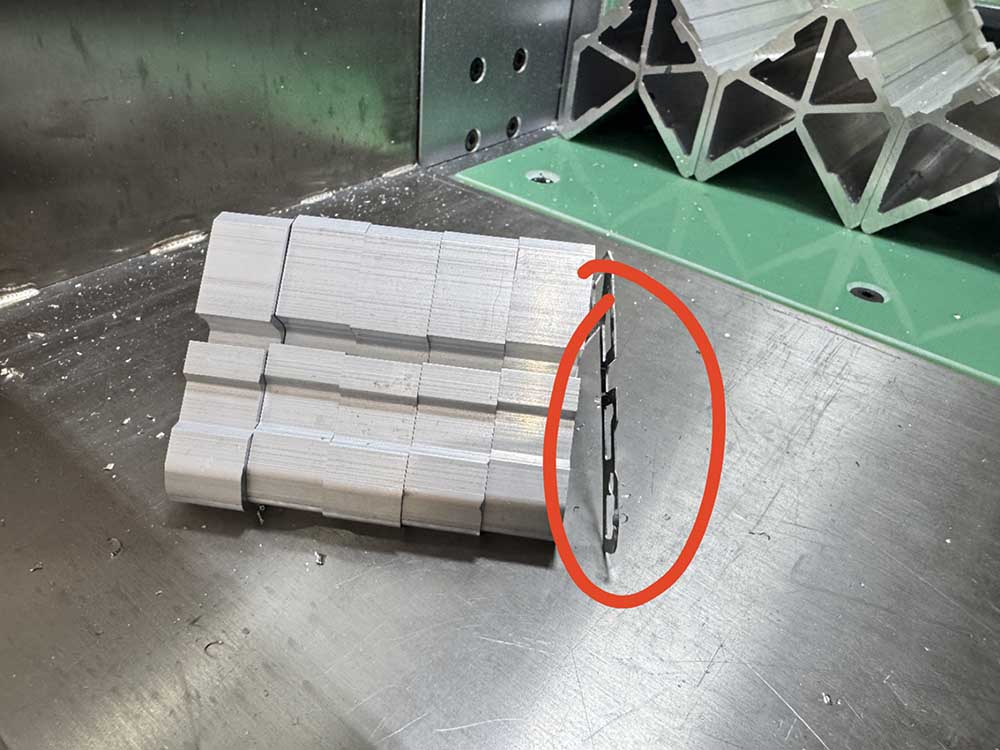

以雙德譽(yù)無尾料切割機(jī)SDY-QFW500-B5為例,該設(shè)備采用雙分離無尾料專利配置,通過獨(dú)特的設(shè)計(jì)實(shí)現(xiàn)了夾持與切割的完全分離。這一技術(shù)創(chuàng)新使設(shè)備在處理材料末端時(shí)仍能保持穩(wěn)定夾持和精準(zhǔn)切割,徹底突破了傳統(tǒng)切割技術(shù)的局限。

03 專利技術(shù),攻克行業(yè)難題的核心

尾料問題看似簡單,實(shí)則涉及復(fù)雜的機(jī)械設(shè)計(jì)、材料力學(xué)和控制精度問題。要攻克這一難題,需要顛覆性的技術(shù)創(chuàng)新。

雙德譽(yù)在這一領(lǐng)域的兩項(xiàng)核心專利——“殘余尾料損耗低的切割機(jī)”和“防物料刮傷的切鋁機(jī)”,正是針對行業(yè)痛點(diǎn)開發(fā)的解決方案。

這些專利技術(shù)通過重新設(shè)計(jì)夾持系統(tǒng)、優(yōu)化切割路徑和控制邏輯,確保在切割過程中材料始終得到穩(wěn)定支持,即使切割到最后幾厘米,也能保持與切割起始階段相同的精度和穩(wěn)定性。

這種技術(shù)突破不僅減少了材料浪費(fèi),還提高了加工效率和產(chǎn)品質(zhì)量一致性,為高端精密制造提供了可靠保障。

04 行業(yè)覆蓋,精密制造的多領(lǐng)域應(yīng)用

尾料控制技術(shù)的進(jìn)步,正在重塑精密制造領(lǐng)域?qū)Σ牧侠寐实恼J(rèn)知和實(shí)踐。從傳統(tǒng)建筑門窗到高新技術(shù)產(chǎn)業(yè),對切割精度的要求日益提高。

新能源汽車和新能源光伏產(chǎn)業(yè)中,輕量化鋁型材被廣泛用于電池包框架、太陽能邊框等關(guān)鍵部件。這些部件對材料利用率和切割精度有著嚴(yán)苛要求,任何不必要的浪費(fèi)都會(huì)直接影響產(chǎn)品的成本競爭力。

航空航天、船舶制造領(lǐng)域?qū)Σ牧闲阅芤髽O高,每一段鋁型材都經(jīng)過嚴(yán)格檢測和認(rèn)證,尾料浪費(fèi)不僅是經(jīng)濟(jì)成本,更是優(yōu)質(zhì)材料資源的浪費(fèi)。

電子散熱器件、醫(yī)療器械等行業(yè)中,精密鋁型材組件往往形狀復(fù)雜、價(jià)值高昂,傳統(tǒng)的切割方式造成的浪費(fèi)更為顯著,而先進(jìn)的切割技術(shù)則能為這些行業(yè)帶來實(shí)質(zhì)性的成本優(yōu)化。

05 未來趨勢,向零浪費(fèi)制造邁進(jìn)

鋁型材加工行業(yè)正朝著更高效率、更低浪費(fèi)的方向發(fā)展。尾料控制技術(shù)的進(jìn)步,不僅是單一設(shè)備性能的提升,更代表著制造業(yè)向精細(xì)化、智能化轉(zhuǎn)型的大趨勢。

隨著工業(yè)物聯(lián)網(wǎng)技術(shù)的應(yīng)用,現(xiàn)代切割設(shè)備已能實(shí)時(shí)監(jiān)測材料利用率、自動(dòng)優(yōu)化切割方案,甚至根據(jù)訂單需求智能調(diào)整切割參數(shù),最大限度地減少浪費(fèi)。

這種技術(shù)發(fā)展不僅符合企業(yè)的經(jīng)濟(jì)利益,也響應(yīng)了全球制造業(yè)綠色、可持續(xù)發(fā)展的要求。材料利用率的提升意味著資源消耗的減少,這與“雙碳”目標(biāo)高度契合。

未來,隨著人工智能算法在切割路徑優(yōu)化中的應(yīng)用,以及更精密的傳感控制技術(shù)的發(fā)展,鋁型材切割有望實(shí)現(xiàn)真正意義上的“零尾料”生產(chǎn),徹底消除這一長期困擾行業(yè)的生產(chǎn)效率“黑洞”。

工業(yè)車間里,工人正操作著最新款的無尾料切割機(jī),最后一段鋁材被穩(wěn)穩(wěn)固定,鋸片精準(zhǔn)落下,完成的部件被機(jī)械手整齊碼放,而切割臺(tái)上,幾乎看不到傳統(tǒng)生產(chǎn)中的殘余鋁材。

不遠(yuǎn)處,堆放回收材料的區(qū)域明顯空了許多。財(cái)務(wù)總監(jiān)正在審閱月度報(bào)表,材料損耗率一欄的數(shù)字創(chuàng)下新低,他滿意地點(diǎn)頭。

工廠大屏幕上,實(shí)時(shí)顯示著當(dāng)前生產(chǎn)數(shù)據(jù):材料利用率98.7%,切割合格率99.3%。這些數(shù)字背后,是技術(shù)創(chuàng)新為制造業(yè)帶來的實(shí)實(shí)在在的價(jià)值提升。

本文標(biāo)簽:鋁型材切割機(jī) 尾料 上一篇:圓盤鋸片有平齒和梯平齒都能用在切鋁設(shè)備上... 下一篇:已經(jīng)是最后一篇了